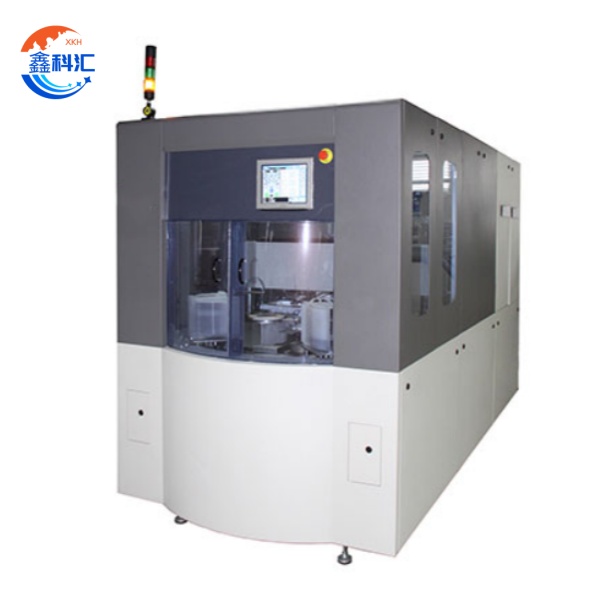

Utstyr for tynning av wafere for prosessering av 4-12-tommers safir-/SiC-/Si-wafere

Arbeidsprinsipp

Waferfortynningsprosessen går gjennom tre trinn:

Grovsliping: En diamantskive (kornstørrelse 200–500 μm) fjerner 50–150 μm materiale ved 3000–5000 o/min for raskt å redusere tykkelsen.

Finsliping: En finere skive (kornstørrelse 1–50 μm) reduserer tykkelsen til 20–50 μm ved <1 μm/s for å minimere skader på undergrunnen.

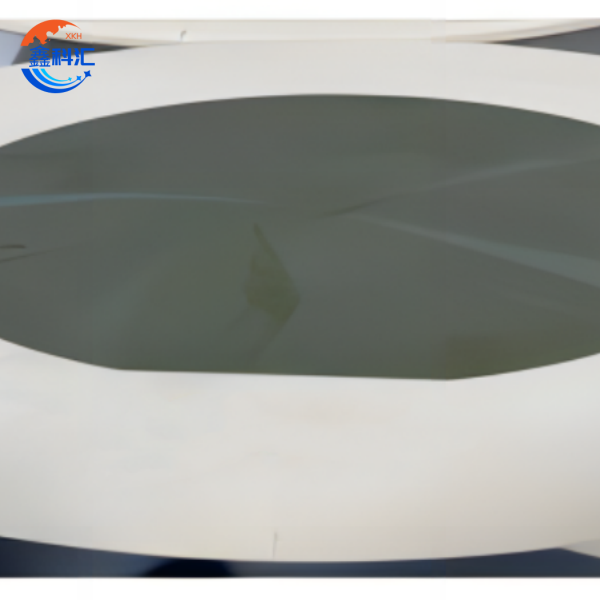

Polering (CMP): En kjemisk-mekanisk oppslemming eliminerer gjenværende skader og oppnår Ra <0,1 nm.

Kompatible materialer

Silisium (Si): Standard for CMOS-wafere, tynnet til 25 μm for 3D-stabling.

Silisiumkarbid (SiC): Krever spesialiserte diamantskiver (80 % diamantkonsentrasjon) for termisk stabilitet.

Safir (Al₂O₃): Fortynnet til 50 μm for UV LED-applikasjoner.

Kjernesystemkomponenter

1. Slipesystem

Toakset slipemaskin: Kombinerer grov-/finsliping i én plattform, noe som reduserer syklustiden med 40 %.

Aerostatisk spindel: Hastighetsområde 0–6000 o/min med <0,5 μm radial runout.

2. System for håndtering av vafler

Vakuumchuck: >50 N holdekraft med ±0,1 μm posisjoneringsnøyaktighet.

Robotarm: Transporterer 4–12-tommers wafere med 100 mm/s.

3. Kontrollsystem

Laserinterferometri: Tykkelsesovervåking i sanntid (oppløsning 0,01 μm).

AI-drevet feedforward: Forutsier hjulslitasje og justerer parametere automatisk.

4. Kjøling og rengjøring

Ultralydrengjøring: Fjerner partikler >0,5 μm med 99,9 % effektivitet.

Avionisert vann: Kjøler ned waferen til <5 °C over omgivelsestemperatur.

Kjernefordeler

1. Ultrahøy presisjon: TTV (total tykkelsesvariasjon) <0,5 μm, WTW (variasjon i tykkelse innenfor waferen) <1 μm.

2. Flerprosessintegrasjon: Kombinerer sliping, CMP og plasmaetsing i én maskin.

3. Materialkompatibilitet:

Silisium: Tykkelsesreduksjon fra 775 μm til 25 μm.

SiC: Oppnår <2 μm TTV for RF-applikasjoner.

Dopede wafere: Fosfordopede InP-wafere med <5 % resistivitetsdrift.

4. Smart automatisering: MES-integrasjon reduserer menneskelige feil med 70 %.

5. Energieffektivitet: 30 % lavere strømforbruk via regenerativ bremsing.

Viktige applikasjoner

1. Avansert emballasje

• 3D-IC-er: Wafertynning muliggjør vertikal stabling av logikk-/minnebrikker (f.eks. HBM-stabler), noe som oppnår 10 ganger høyere båndbredde og 50 % redusert strømforbruk sammenlignet med 2,5D-løsninger. Utstyret støtter hybridbinding og TSV-integrasjon (Through-Silicon Via), noe som er kritisk for AI/ML-prosessorer som krever <10 μm sammenkoblingsavstand. For eksempel tillater 12-tommers wafere tynnet til 25 μm stabling av 8+ lag samtidig som de opprettholder <1,5 % vridning, noe som er avgjørende for LiDAR-systemer i bilindustrien.

• Fan-Out-pakking: Ved å redusere wafertykkelsen til 30 μm, forkortes sammenkoblingslengden med 50 %, noe som minimerer signalforsinkelsen (<0,2 ps/mm) og muliggjør 0,4 mm ultratynne brikker for mobile SoC-er. Prosessen utnytter stresskompenserte slipealgoritmer for å forhindre vridning (>50 μm TTV-kontroll), noe som sikrer pålitelighet i høyfrekvente RF-applikasjoner.

2. Kraftelektronikk

• IGBT-moduler: Tynning til 50 μm reduserer termisk motstand til <0,5 °C/W, noe som gjør at 1200 V SiC MOSFET-er kan operere ved 200 °C koblingstemperaturer. Utstyret vårt benytter flertrinnssliping (grov: 46 μm korn → fin: 4 μm korn) for å eliminere skader under overflaten, og oppnår >10 000 sykluser med termisk syklingspålitelighet. Dette er kritisk for elbilomformere, hvor 10 μm tykke SiC-wafere forbedrer svitsjehastigheten med 30 %.

• GaN-på-SiC-kraftenheter: Waferfortynning til 80 μm forbedrer elektronmobiliteten (μ > 2000 cm²/V·s) for 650V GaN HEMT-er, noe som reduserer ledningstap med 18 %. Prosessen bruker laserassistert dicing for å forhindre sprekkdannelser under tynning, og oppnår <5 μm kantavskalling for RF-effektforsterkere.

3. Optoelektronikk

• GaN-på-SiC LED-er: 50 μm safirsubstrater forbedrer lysutvinningseffektiviteten (LEE) til 85 % (mot 65 % for 150 μm wafere) ved å minimere fotonfangst. Utstyrets ultralave TTV-kontroll (<0,3 μm) sikrer jevn LED-utslipp på tvers av 12-tommers wafere, noe som er kritisk for Micro-LED-skjermer som krever en bølgelengdeuniformitet på <100 nm.

• Silisiumfotonikk: 25 μm tykke silisiumskiver muliggjør 3 dB/cm lavere forplantningstap i bølgeledere, noe som er essensielt for optiske transceivere på 1,6 Tbps. Prosessen integrerer CMP-utjevning for å redusere overflateruhet til Ra <0,1 nm, noe som forbedrer koblingseffektiviteten med 40 %.

4. MEMS-sensorer

• Akselerometre: 25 μm silisiumskiver oppnår SNR >85 dB (vs. 75 dB for 50 μm skiver) ved å øke følsomheten for forskyvning av prøvemasse. Vårt toaksede slipesystem kompenserer for spenningsgradienter, noe som sikrer <0,5 % følsomhetsdrift over -40 °C til 125 °C. Bruksområder inkluderer deteksjon av bilulykker og AR/VR-bevegelsessporing.

• Trykksensorer: Tynning til 40 μm muliggjør måleområder på 0–300 bar med <0,1 % FS-hysterese. Ved å bruke midlertidig binding (glassbærere) unngår prosessen waferbrudd under baksideetsing, og oppnår <1 μm overtrykkstoleranse for industrielle IoT-sensorer.

• Teknisk synergi: Vårt wafertynningsutstyr forener mekanisk sliping, CMP og plasmaetsing for å håndtere ulike materialutfordringer (Si, SiC, safir). For eksempel krever GaN-på-SiC hybridsliping (diamantskiver + plasma) for å balansere hardhet og termisk ekspansjon, mens MEMS-sensorer krever overflateruhet på under 5 nm via CMP-polering.

• Bransjepåvirkning: Ved å muliggjøre tynnere wafere med høyere ytelse, driver denne teknologien innovasjoner innen AI-brikker, 5G mmWave-moduler og fleksibel elektronikk, med TTV-toleranser <0,1 μm for sammenleggbare skjermer og <0,5 μm for LiDAR-sensorer i bilindustrien.

XKHs tjenester

1. Tilpassede løsninger

Skalerbare konfigurasjoner: 4–12-tommers kammerdesign med automatisk lasting/lossing.

Dopingstøtte: Tilpassede oppskrifter for Er/Yb-dopede krystaller og InP/GaAs-wafere.

2. Ende-til-ende-støtte

Prosessutvikling: Gratis prøveperioder med optimalisering.

Global opplæring: Årlige tekniske workshops om vedlikehold og feilsøking.

3. Multimaterialbehandling

SiC: Tynning av skiver til 100 μm med Ra <0,1 nm.

Safir: 50 μm tykkelse for UV-laservinduer (transmittans >92 % ved 200 nm).

4. Verdiøkende tjenester

Forbruksmaterialer: Diamantskiver (2000+ wafere/levetid) og CMP-slam.

Konklusjon

Dette utstyret for tynning av wafere leverer bransjeledende presisjon, allsidighet i flere materialer og smart automatisering, noe som gjør det uunnværlig for 3D-integrasjon og kraftelektronikk. XKHs omfattende tjenester – fra tilpasning til etterbehandling – sikrer at kundene oppnår kostnadseffektivitet og fremragende ytelse innen halvlederproduksjon.