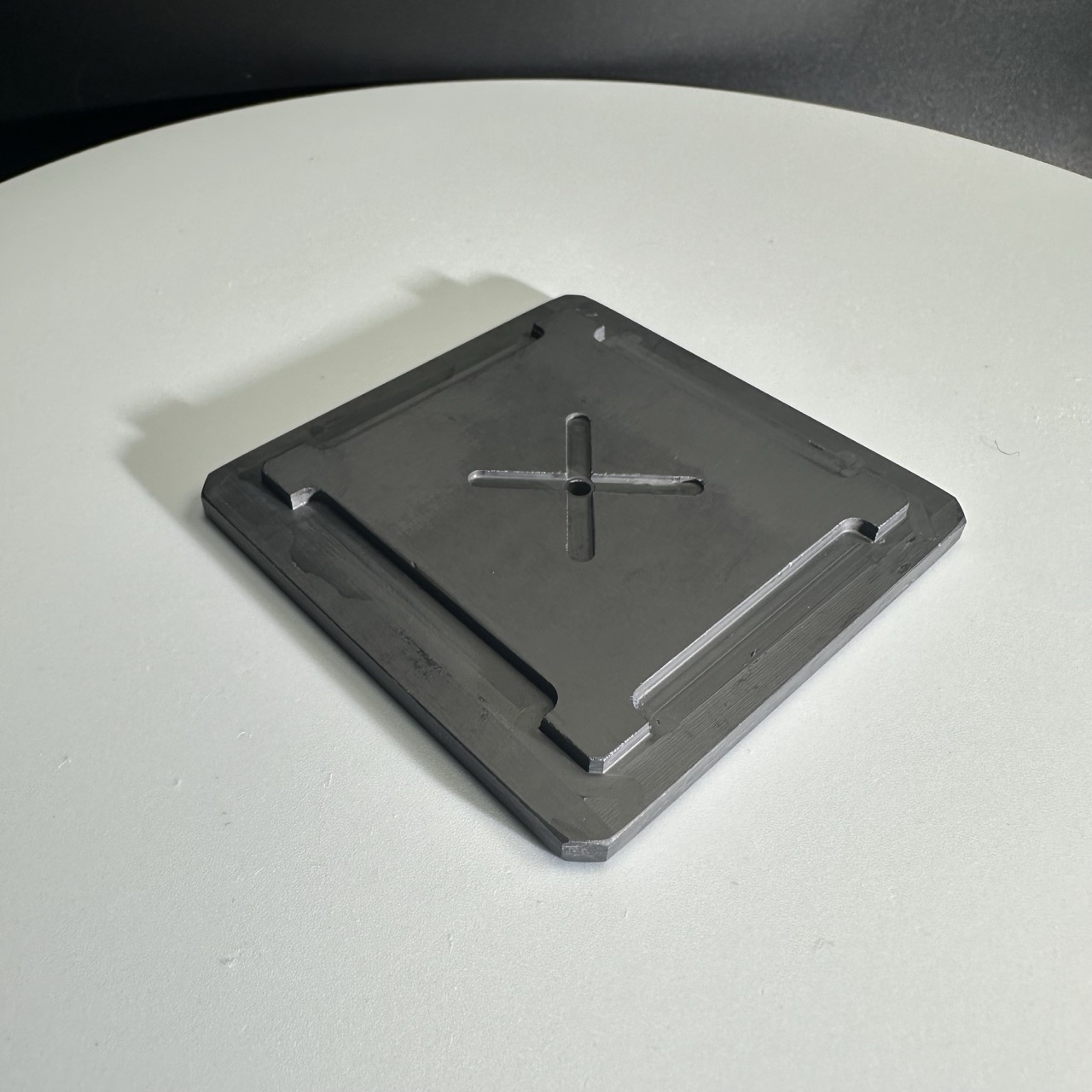

Silisiumkarbid keramisk brett – slitesterke brett med høy ytelse for termiske og kjemiske applikasjoner

Detaljert diagram

Produktintroduksjon

Keramiske brett av silisiumkarbid (SiC) er høyytelseskomponenter som er mye brukt i industrielle miljøer med høy temperatur, høy belastning og kjemisk tøffe miljøer. Disse brettene er konstruert av avanserte silisiumkarbidkeramiske materialer, og er designet for å gi eksepsjonell mekanisk styrke, overlegen varmeledningsevne og utmerket motstand mot termisk sjokk, oksidasjon og korrosjon. Deres robuste natur gjør dem svært egnet for ulike industrielle applikasjoner, inkludert halvlederproduksjon, fotovoltaisk prosessering, sintring av pulvermetallurgiske deler og mer.

Silisiumkarbidbrett fungerer som viktige bærere eller støtter under termiske behandlingsprosesser der dimensjonsnøyaktighet, strukturell integritet og kjemisk motstand er kritiske. Sammenlignet med tradisjonelle keramiske materialer som alumina eller mullitt, tilbyr SiC-brett betydelig høyere ytelse, spesielt under forhold som involverer gjentatt termisk sykling og aggressive atmosfærer.

Produksjonsprosess og materialsammensetning

Produksjonen av SiC-keramiske brett involverer presisjonsteknikk og avanserte sintringsteknologier for å sikre høy tetthet, jevn mikrostruktur og konsistent ytelse. De generelle trinnene inkluderer:

-

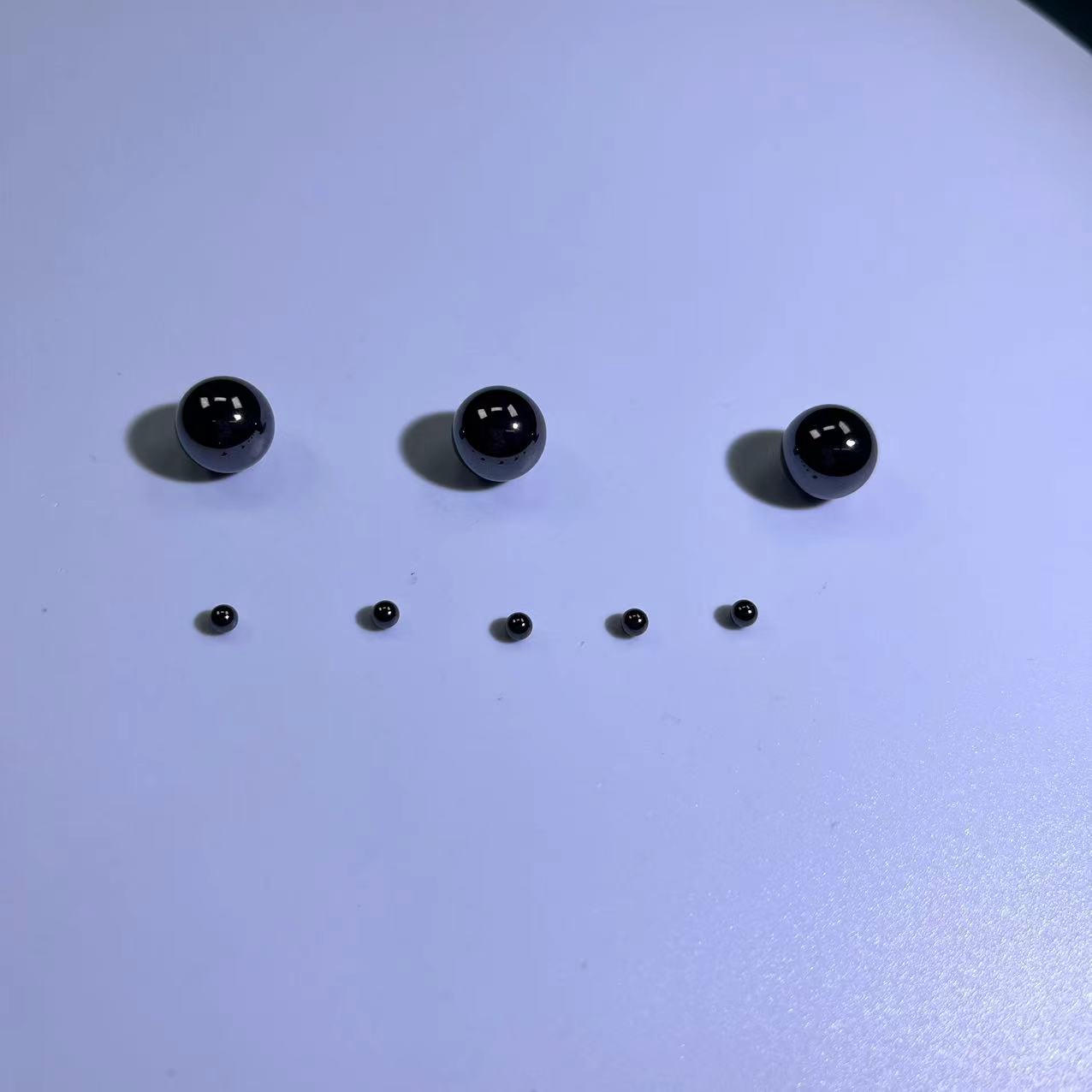

Valg av råmateriale

Høyrent silisiumkarbidpulver (≥99 %) velges, ofte med spesifikk partikkelstørrelseskontroll og minimale urenheter for å garantere høye mekaniske og termiske egenskaper. -

Formingsmetoder

Avhengig av spesifikasjonene for brettet, brukes forskjellige formingsteknikker:-

Kald isostatisk pressing (CIP) for ensartede komprimeringer med høy tetthet

-

Ekstrudering eller glidestøping for komplekse former

-

Sprøytestøping for presise, detaljerte geometrier

-

-

Sintringsteknikker

Det grønne legemet sintres ved ultrahøye temperaturer, vanligvis rundt 2000 °C, under inerte atmosfærer eller vakuumatmosfærer. Vanlige sintringsmetoder inkluderer:-

Reaksjonsbundet SiC (RB-SiC)

-

Trykkløs sintret SiC (SSiC)

-

Rekrystallisert SiC (RBSiC)

Hver metode resulterer i litt forskjellige materialegenskaper, som porøsitet, styrke og varmeledningsevne.

-

-

Presisjonsmaskinering

Etter sintring maskineres brettene for å oppnå snevre dimensjonstoleranser, glatt overflatefinish og planhet. Overflatebehandlinger som lapping, sliping og polering kan utføres basert på kundens behov.

Typiske bruksområder

Silisiumkarbid keramiske brett brukes i en rekke bransjer på grunn av sin allsidighet og robusthet. Vanlige bruksområder inkluderer:

-

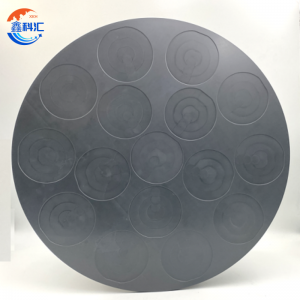

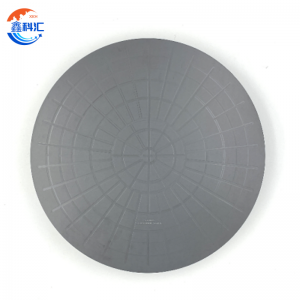

Halvlederindustri

SiC-brett brukes som bærere under wafergløding, diffusjon, oksidasjon, epitaksi og implantasjonsprosesser. Stabiliteten deres sikrer jevn temperaturfordeling og minimal forurensning. -

Fotovoltaisk (PV) industri

I solcelleproduksjon støtter SiC-brett silisiumbarrer eller -wafere under diffusjons- og sintringstrinn ved høy temperatur. -

Pulvermetallurgi og keramikk

Brukes til å støtte komponenter under sintring av metallpulver, keramikk og komposittmaterialer. -

Glass- og displaypaneler

Brukes som ovnsbrett eller plattformer for produksjon av spesielle glass, LCD-substrater eller andre optiske komponenter. -

Kjemisk prosessering og termiske ovner

Fungerer som korrosjonsbestandige bærere i kjemiske reaktorer eller som termiske støttebrett i vakuum- og kontrollert atmosfæreovner.

Viktige ytelsesfunksjoner

-

✅Eksepsjonell termisk stabilitet

Tåler kontinuerlig bruk i temperaturer opptil 1600–2000 °C uten å bli vridet eller slitt ned. -

✅Høy mekanisk styrke

Gir høy bøyestyrke (vanligvis >350 MPa), noe som sikrer langvarig holdbarhet selv under høye belastningsforhold. -

✅Termisk sjokkmotstand

Utmerket ytelse i miljøer med raske temperatursvingninger, noe som minimerer risikoen for sprekkdannelser. -

✅Korrosjons- og oksidasjonsmotstand

Kjemisk stabil i de fleste syrer, alkalier og oksiderende/reduserende gasser, egnet for tøffe kjemiske prosesser. -

✅Dimensjonal nøyaktighet og flathet

Maskinbearbeidet med høy presisjon, noe som sikrer jevn prosessering og kompatibilitet med automatiserte systemer. -

✅Lang levetid og kostnadseffektivitet

Lavere utskiftingsrater og reduserte vedlikeholdskostnader gjør det til en kostnadseffektiv løsning over tid.

Tekniske spesifikasjoner

| Parameter | Typisk verdi |

|---|---|

| Materiale | Reaksjonsbundet SiC / Sintret SiC |

| Maks. driftstemperatur | 1600–2000 °C |

| Bøyestyrke | ≥350 MPa |

| Tetthet | ≥3,0 g/cm³ |

| Termisk konduktivitet | ~120–180 W/m·K |

| Overflateflathet | ≤ 0,1 mm |

| Tykkelse | 5–20 mm (tilpassbar) |

| Dimensjoner | Standard: 200 × 200 mm, 300 × 300 mm, osv. |

| Overflatefinish | Maskinbearbeidet, polert (på forespørsel) |

Ofte stilte spørsmål (FAQ)

Q1: Kan silisiumkarbidbrett brukes i vakuumovner?

A:Ja, SiC-brett er ideelle for vakuummiljøer på grunn av lav avgassing, kjemisk stabilitet og høytemperaturmotstand.

Q2: Er tilpassede former eller spor tilgjengelige?

A:Absolutt. Vi tilbyr tilpasningstjenester, inkludert størrelse, form, overflateegenskaper (f.eks. spor, hull) og overflatepolering for å møte unike kundekrav.

Q3: Hvordan er SiC sammenlignet med alumina- eller kvartsbrett?

A:SiC har høyere styrke, bedre varmeledningsevne og overlegen motstand mot termisk sjokk og kjemisk korrosjon. Mens alumina er mer kostnadseffektivt, yter SiC bedre i krevende miljøer.

Q4: Finnes det en standardtykkelse for disse brettene?

A:Tykkelsen er vanligvis i området 5–20 mm, men vi kan justere den basert på bruksområde og krav til bæreevne.

Q5: Hva er den typiske leveringstiden for tilpassede SiC-brett?

A:Leveringstiden varierer avhengig av kompleksitet og mengde, men er vanligvis fra 2 til 4 uker for tilpassede bestillinger.

Om oss

XKH spesialiserer seg på høyteknologisk utvikling, produksjon og salg av spesialoptisk glass og nye krystallmaterialer. Produktene våre brukes til optisk elektronikk, forbrukerelektronikk og militæret. Vi tilbyr optiske safirkomponenter, mobiltelefonlinsedeksler, keramikk, LT, silisiumkarbid SIC, kvarts og halvlederkrystallwafere. Med dyktig ekspertise og banebrytende utstyr utmerker vi oss innen ikke-standard produktbehandling, med mål om å være en ledende høyteknologisk bedrift innen optoelektroniske materialer.