Infrarødt pikosekund laserskjæreutstyr med dobbel plattform for optisk glass-/kvarts-/safirprosessering

Hovedparameter

| Lasertype | Infrarød pikosekund |

| Plattformstørrelse | 700 × 1200 (mm) |

| 900 × 1400 (mm) | |

| Skjæretykkelse | 0,03–80 (mm) |

| Skjærehastighet | 0–1000 (mm/s) |

| Skjærende kantbrudd | <0,01 (mm) |

| Merk: Plattformstørrelsen kan tilpasses. | |

Viktige funksjoner

1. Ultrahurtig laserteknologi:

· Korte pulser på pikosekundnivå (10⁻¹²s) kombinert med MOPA-tuningteknologi oppnår maksimal effekttetthet >10¹² W/cm².

· Infrarød bølgelengde (1064 nm) trenger inn i transparente materialer gjennom ikke-lineær absorpsjon, og forhindrer overflateablasjon.

· Proprietært multifokusoptisk system genererer fire uavhengige behandlingspunkter samtidig.

2. Synkroniseringssystem med to stasjoner:

· Doble lineære motortrinn med granittbase (posisjoneringsnøyaktighet: ±1 μm).

· Stasjonskoblingstid <0,8 sekunder, noe som muliggjør parallelle "prosessering-lasting/lossing"-operasjoner.

· Uavhengig temperaturkontroll (23 ± 0,5 °C) per stasjon sikrer langvarig maskineringsstabilitet.

3. Intelligent prosesskontroll:

· Integrert materialdatabase (200+ glassparametere) for automatisk parametermatching.

· Sanntids plasmaovervåking justerer laserenergien dynamisk (justeringsoppløsning: 0,1 mJ).

· Luftgardinbeskyttelse minimerer mikrosprekker i kantene (<3 μm).

I et typisk bruksområde som involverer 0,5 mm tykk safirwafer-dining, oppnår systemet en skjærehastighet på 300 mm/s med flisdimensjoner <10 μm, noe som representerer en 5x effektivitetsforbedring i forhold til tradisjonelle metoder.

Fordeler med behandling

1. Integrert dobbeltstasjons skjære- og kløyvesystem for fleksibel drift;

2. Høyhastighetsmaskinering av komplekse geometrier forbedrer prosesskonverteringseffektiviteten;

3. Konfrie skjærekanter med minimal avskalling (<50 μm) og brukersikker håndtering;

4. Sømløs overgang mellom produktspesifikasjoner med intuitiv betjening;

5. Lave driftskostnader, høye utbytter, forbruksfri og forurensningsfri prosess;

6. Null generering av slagg, avfallsvæsker eller avløpsvann med garantert overflateintegritet;

Eksempelvisning

Typiske bruksområder

1. Produksjon av forbrukerelektronikk:

· Presisjonskonturskjæring av 3D-dekselglass på smarttelefon (R-vinkelnøyaktighet: ±0,01 mm).

· Mikrohullboring i safirglass på klokker (minimumsåpning: Ø0,3 mm).

· Etterbehandling av transmisjonssoner i optisk glass for kameraer under skjermen.

2. Produksjon av optiske komponenter:

· Mikrostrukturmaskinering for AR/VR-linsearrayer (funksjonsstørrelse ≥20 μm).

· Vinklet skjæring av kvartsprismer for laserkollimatorer (vinkeltoleranse: ±15").

· Profilforming av infrarøde filtre (skjærekonus <0,5°).

3. Halvlederemballasje:

· Glass through-via (TGV) prosessering på wafernivå (sideforhold 1:10).

· Mikrokanaletsing på glasssubstrater for mikrofluidiske brikker (Ra <0,1 μm).

· Frekvenstuningssnitt for MEMS-kvartsresonatorer.

For fabrikasjon av optiske LiDAR-vinduer i bilindustrien muliggjør systemet konturskjæring av 2 mm tykt kvartsglass med en snittvinkelretthet på 89,5 ± 0,3°, noe som oppfyller kravene til vibrasjonstesting i bilindustrien.

Prosessapplikasjoner

Spesielt konstruert for presisjonsskjæring av sprø/harde materialer, inkludert:

1. Standard glass og optiske glass (BK7, smeltet silika);

2. Kvartskrystaller og safirsubstrater;

3. Herdet glass og optiske filtre

4. Speilsubstrater

Kan brukes til både konturskjæring og presisjonsboring av innvendige hull (minimum Ø0,3 mm)

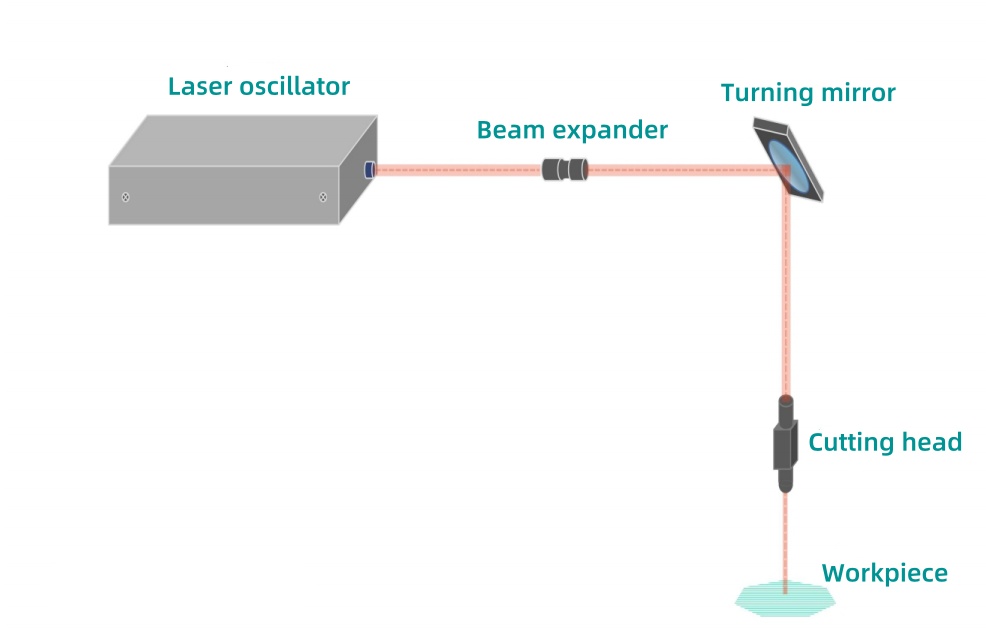

Prinsipp for laserskjæring

Laseren genererer ultrakorte pulser med ekstremt høy energi som samhandler med arbeidsstykket innenfor tidsskalaer fra femtosekund til pikosekunder. Under forplantning gjennom materialet forstyrrer strålen spenningsstrukturen og danner filamenthull på mikronnivå. Optimalisert hullavstand genererer kontrollerte mikrosprekker, som kombineres med kløyveteknologi for å oppnå presisjonsseparasjon.

Fordeler med laserskjæring

1. Høy automatiseringsintegrasjon (kombinert skjære-/kløyvefunksjonalitet) med lavt strømforbruk og forenklet drift;

2. Kontaktløs prosessering muliggjør unike funksjoner som ikke kan oppnås med konvensjonelle metoder;

3. Forbruksfri drift reduserer driftskostnader og forbedrer miljømessig bærekraft;

4. Overlegen presisjon med null konisk vinkel og eliminering av sekundær arbeidsstykkeskade;

XKH tilbyr omfattende tilpasningstjenester for våre laserskjæresystemer, inkludert skreddersydde plattformkonfigurasjoner, spesialisert prosessparameterutvikling og applikasjonsspesifikke løsninger for å møte unike produksjonskrav på tvers av ulike bransjer.